Пластмассадан жасалган барактардын көп түрлөрү бар.Азыркы учурда негизги түрлөрү поливинилхлорид, полистирол жана полиэстер (ПЭТ) болуп саналат.ПЭТ баракчасы жакшы көрсөткүчкө ээ жана калыптанган буюмдардын улуттук гигиеналык индексинин талаптарына жана айлана-чөйрөнү коргоо боюнча эл аралык талаптарга жооп берет.Алар айлана-чөйрөнү коргоо үстөлүнө таандык.Азыркы учурда, кутулоо айлана-чөйрөнү коргоо жана кайра иштетүү талаптарына жооп бериши керек, ошондуктан ПЭТ барактарга суроо-талап барган сайын жогору болуп жатат.Бул макалада негизинен өндүрүш процесси жана ПЭТ барактарынын жалпы көйгөйлөрү талкууланат.

PET баракты өндүрүү технологиясы:

(1) PET баракчасы

Башка пластмассалар сыяктуу эле, PET барактын касиеттери молекулярдык салмак менен тыгыз байланышта.Молекулярдык салмагы ички илешкектүүлүк менен аныкталат.Ички илешкектүүлүк канчалык жогору болсо, физикалык жана химиялык касиеттери ошончолук жакшы, бирок суюктук начар жана калыптандыруу кыйын.Ички илешкектүүлүк канчалык төмөн болсо, физикалык жана химиялык касиеттери жана сокку күчү ошончолук начар болот.Ошондуктан, ПЭТ барактын ички илешкектүүлүгү 0,8дл/г-0,9дл/г болушу керек.

(2) Өндүрүш процессинин агымы

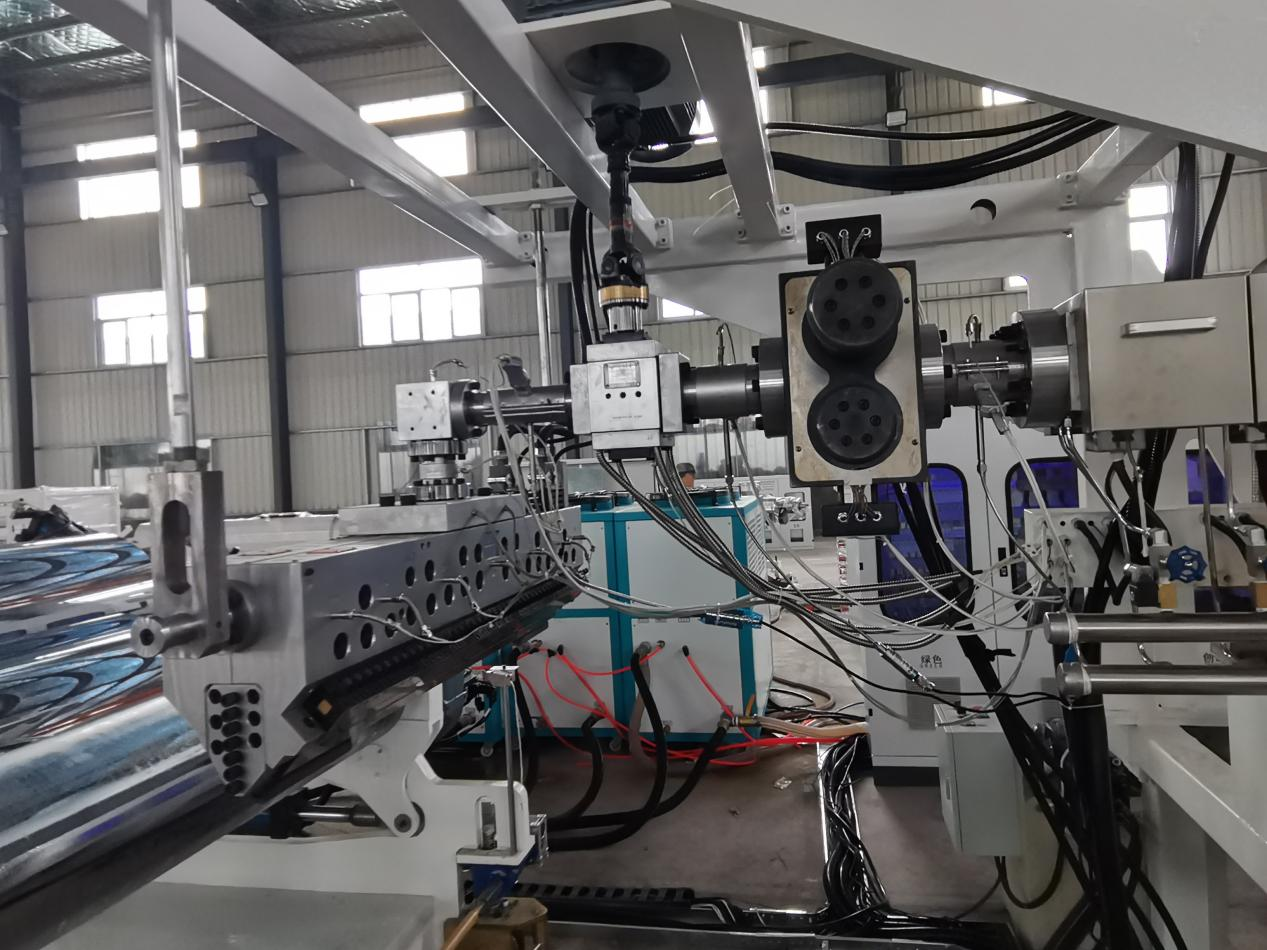

негизгиПЭТ барактары үчүн өндүрүштүк жабдууларкристаллдашуу мунараларын, кургатуу мунараларын, экструдерлерди, калыптардын баштарын, үч роллдуу каландрларды жана катушкаларды камтыйт.Өндүрүш процесси: чийки заттын кристаллдашуу-кургатуу-экструзия пластмассалаштыруу-экструзиялык калыптоо-календирлөө жана калыптандыруу-ороо продуктулары.

1. Кристаллизация.ПЭТ кесимдери молекулаларды тегиздөө үчүн кристаллдашуу мунарасында жылытылат жана кристаллдаштырылат, андан кийин кургатуу процессинде бункердин адгезиясын жана тыгынын алдын алуу үчүн кесимдердин айнек өтүү температурасын жогорулатат.Кристаллдаштыруу көбүнчө маанилүү кадам болуп саналат.Кристалдашуу 30-90 мүнөткө созулуп, температура 149°Сден төмөн.

2. Кургак.Жогорку температурада суу гидролизденип, ПЭТтин бузулушуна алып келет, натыйжада анын мүнөздүү адгезиясы азаят, ал эми физикалык касиеттери, өзгөчө таасир күчү, молекулярдык салмагы азайган сайын азаят.Ошондуктан, эрүү жана extruding алдында, ПЭТ 0,005% дан аз болушу керек нымдуулугун азайтуу үчүн кургатуу керек.Кургатуу үчүн нымдуу кургаткыч колдонулат.ПЭТ материалынын гигроскопиялуулугунан улам, суу кесимдин бетине терең киргенде, молекулалык байланыштар пайда болот, ал эми суунун дагы бир бөлүгү кесимге терең кирип, кургатуу кыйындайт.Ошондуктан, кадимки ысык абаны колдонууга болбойт.Ысык аба шүүдүрүм чекити -40С төмөн болушу талап кылынат, ал эми ысык аба үзгүлтүксүз кургатуу үчүн жабык контур аркылуу кургатуу бункерине кирет.

3. кысуу.Кристалдашуу жана кургатуудан кийин ПЭТ ачык эрүү температурасы бар полимерге айланат.Полимердик калыптоо температурасы жогору жана температураны көзөмөлдөө диапазону тар.Полиэстерге спецификалык тосмо бурагы эрибеген бөлүкчөлөрдү эритүүдөн бөлүү үчүн колдонулат, бул кесүү процессин узагыраак кармап турууга жардам берет жана экструдердин өндүрүшүн жогорулатат.Ийкемдүү дроссель таякчасы менен ийкемдүү эринди кабыл алат.Калыптын башы сүйрөлгөн.Жөнөкөй жөө күлүктөр жана чийилбеген эриндер финиш жакшы болушу керек экенин көрсөтүп турат.Көк жылыткыч дренаж жана тазалоо функцияларына ээ.

4.Муздатуу жана калыптандыруу.Эритме баштан чыккандан кийин каландрлөө жана муздатуу үчүн түз үч рулондуу каландрга кирет.Үч роликтүү каландр менен машинанын башынын ортосундагы аралык жалпысынан 8 смдей сакталат, анткени аралык өтө чоң болсо, такта оңой эле ийилип, бырыш түшүп, натыйжада сапаты начар болот.Мындан тышкары, аралыктын узактыгынан жылуулуктун таралышы жана муздашы жай жүрүп, кристалл ак түскө айланат, бул прокатка ылайыктуу эмес.Үч роликтүү каландрлоочу агрегат үстүнкү, ортоңку жана төмөнкү роликтерден турат.Ортоңку роликтин огу бекитилет.Муздатуу жана каландрлөө процессинде роликтин бетинин температурасы 40°c-50c.Үстүнкү жана ылдыйкы роликтердин сабы өйдө жана ылдый жыла алат.

Посттун убактысы: 28-сентябрдан 2023-жылга чейин